振動と振動計

設備診断(振動法による)

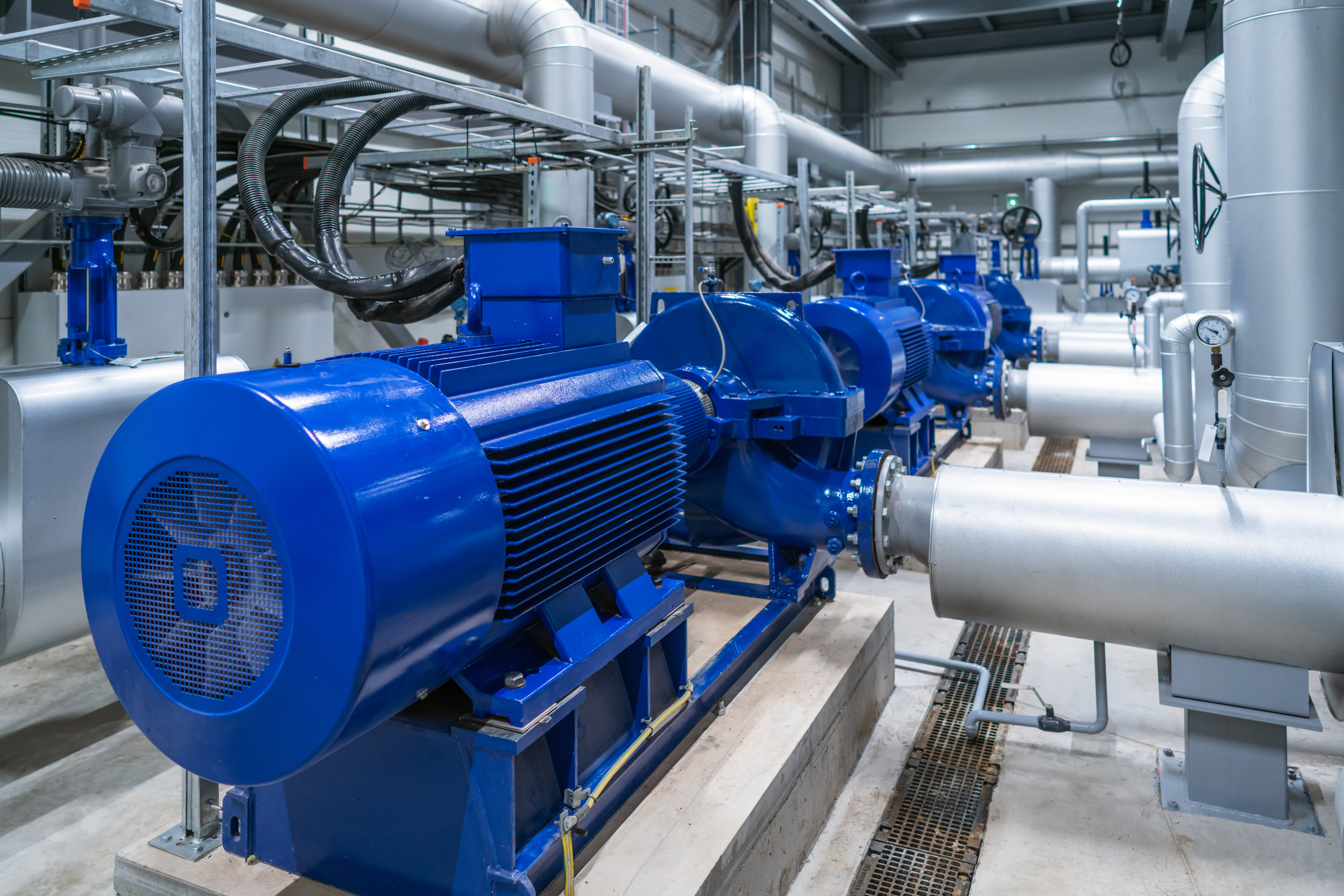

製品を作るための生産設備や大型のポンプなど駆動部がある機械には、設備寿命があります。設備を管理するには機械の状態を把握することが重要で、定期的に点検を行い、異常が起こる前にメンテナンスを実施します。機械の故障を未然に防ぐことで、設備などの急な故障による生産の停止、それに伴う利益損失などを防ぐことにつながります。 「設備診断(振動法による)」は、設備の稼働状態の把握や不具合や故障の前兆、将来への影響を予知・予測し、必要な対策を見つける技術です。

設備の保全方式

設備の保全方式(メンテナンス方法)

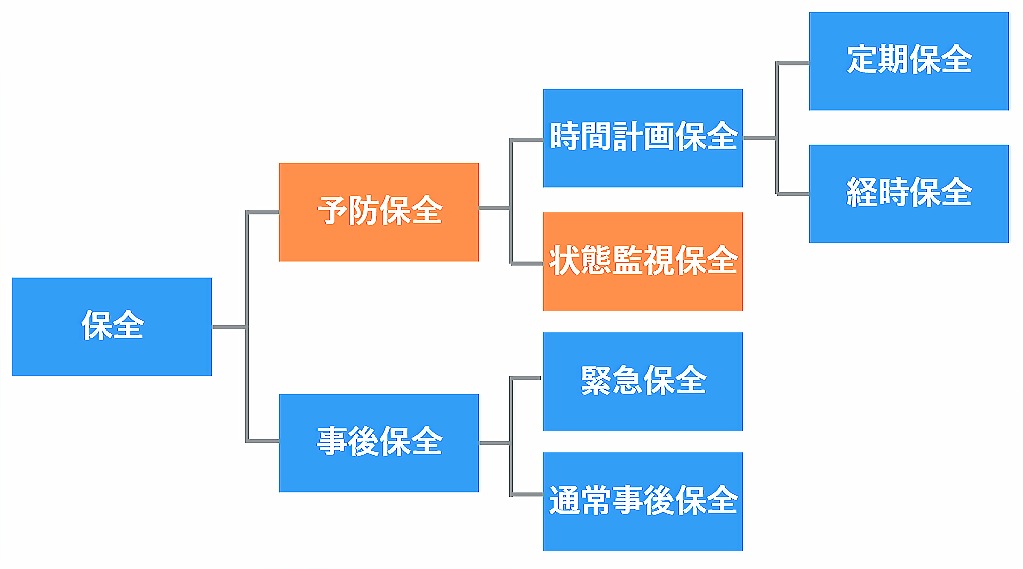

設備の保全方法には、大きく分けると予防保全と事後保全があります。

予防保全は、設備が故障する前に定期的に点検を行うことを言い、予防保全の内「状態監視保全」は、状態監視の結果に基づいてメンテナンスを行う保全方法です。事後保全は、故障したら修理を行う保全方法です。

<状態監視保全のメリット>

①故障による生産設備の停止回数が減らせる

②故障により得たデータから原因調査を行い、再発を防止策を講じることが可能

③定期的に点検を行うことで、部品などの交換時期の予測が可能

予防保全の方法として、状態監視保全の「設備診断」と呼ばれる診断技術を活用します。

設備診断について

設備の温度、騒音、振動などを計測することで設備の稼働状態を定量的に把握し、計測結果から、設備の不具合や故障の前兆、将来への影響を予知・予測し、必要な対策を見つける技術のことを言います。

コスト削減と品質向上

<設備診断のメリット>

①経済的効果

定期的に点検を行うことで、設備の故障を未然に防ぐことができれば、全体的なメンテナンスコストの削減につながり、突然故障した場合でも生産の停止による利益損失を最小限に抑えることができます。

また、設備が欠陥状態のまま稼動することがないため、エネルギーの削減にも繋がります。

②技術的効果の向上

正常な状態で設備が稼働することで、製品の品質も確保され、企業に対する信頼性の向上に繋がります。

定期的に設備診断を実施すると機械の状態を把握しやしくなり、設備保全担当者の診断技術のレベルアップが期待されます。

振動を利用した設備診断

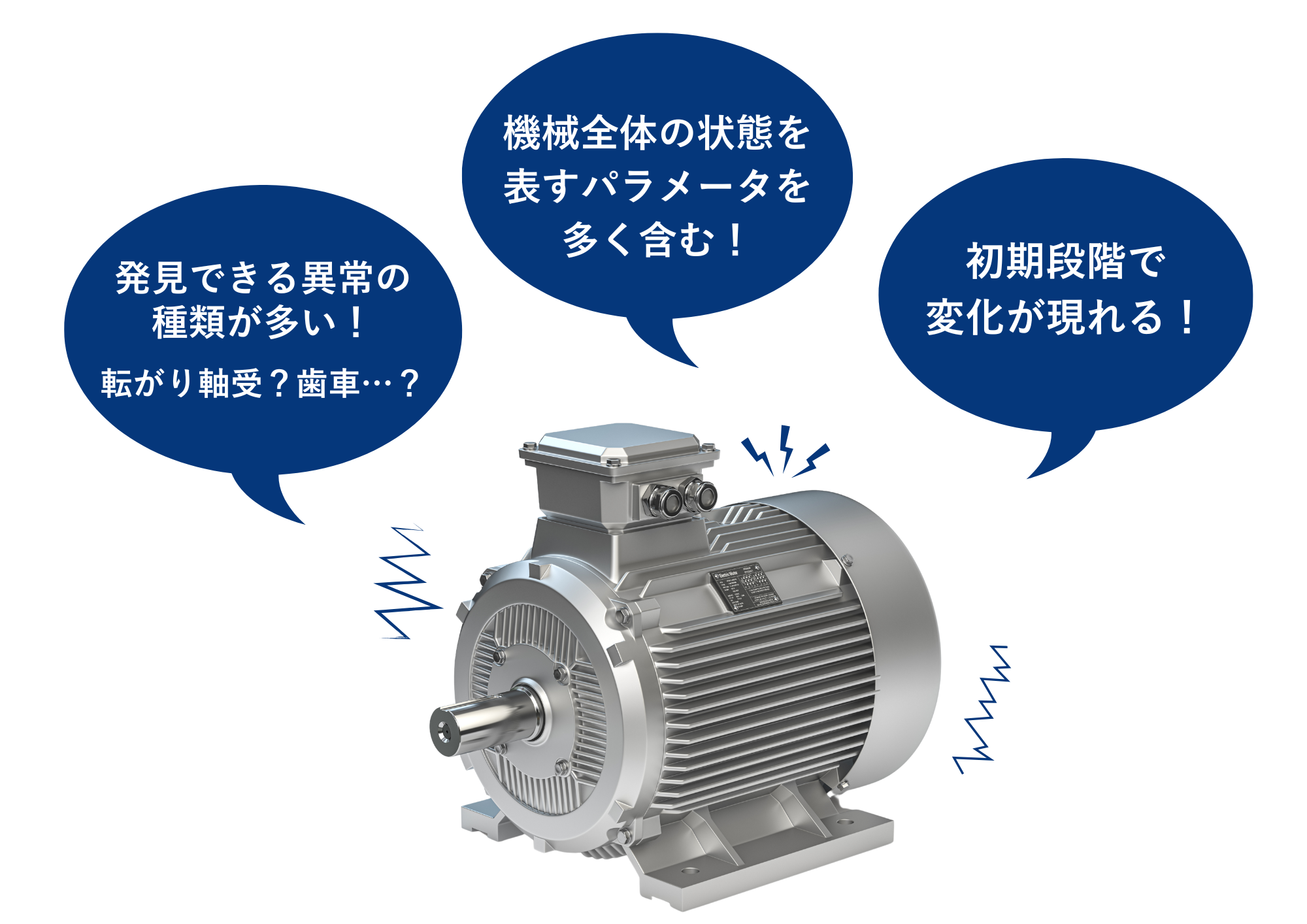

機械には状態を表すパラメータ(各項目で設定された基準値)が含まれます。機械本来の性能を示すパラメータ(主効果パラメータ、ポンプ:流量や吐出圧力、モータ:入力電流・出力トルク・回転数)と、運転時に付随して発生するパラメータ(二次効果パラメータ、振動・音響・温度・臭気)があります。

設備診断では、二次効果パラメータの「振動」の利用が有効で、振動を使うことには様々なメリットがあります。

<振動測定法のメリット>

①振動には機械全体の状態を表すパラメータ(加速度・速度・変位など)が多く含まれる

②設備異常の初期段階からパラメータには変化が現れるため、迅速に兆候を捉えることができる

③振動のパラメータにより発見できる異常の種類が多い

例:転がり軸受、滑り軸受、歯車、軸繋手、軸、ロータ、圧延駆動系、ポンプ、ファン、コンプレッサ、など

目次